728x90

기본 사항 및 용어

Test Programing

- SoC [System on Chip]

- 전체 시스템을 칩 하나에 담은 기술집약적 반도체, PCB에서 여러 개의 반도체 칩으로 구현하는 시스템을 한 개의 칩으로 집적하는 기술

- 제품 소형화가 가능 → 제조비용이 감소

- CMOS Image Sensor

- 저전력 찰상 소자, 카메라에 들어가는 이미지 센서

- 다른 종류로는 CCD 이미지센서가 있음

- Analog

- 소리, 온도 등과 같이 연속적으로 변화하는 아날로그 신호를 전기 신호로 바꾸는 역할을 하는 시스템 반도체

- Logic

- AND, OR 등의 게이트 회로를 집적한 시스템 반도체

- Mixed Signal

- 아날로그 반도체는 실제 세계에서의 신호를 해석하고 관리하는 IC

- 디지털 칩과 함께 통합되어 생기는 혼합 신호

- Sensor(MEMS) [Micro Electro Mechanical Systems]

- 미세한 입체 구조를 지니며, 다양한 입 출력 신호를 취급하는 시스템의 총칭

- 성막 공정, 포토리소그래피 공정, 에칭 공정 등 일반적 반도체 프로세스 방식을 기본으로 함

- 반도체 공정기술을 활용하여 기계적 구조물과 전자회로를 함께 집적시키는 기술

- BPIC [Battery Protection IC]

- 배터리에 사용할 수 있는 과충전, 과방전 그리고 과전류 등을 검출할 수 있는 칩

Engineering

- Test Time Reduction

- 테스트 시간 단축

- Yield Enhancement

- 수율 향상

- Failure Analysis

- 불량품 분석

Hardware

- Probe Card

- 웨이퍼를 검사하기 위한, 수많은 needle이 달려있는 디스크

- Probe Station에 올려놓은 웨이퍼와 접촉하여 웨이퍼를 검사하는 역할

- Interface Board

- Final Test시 Die들을 검사하는 장치

- Handler가 각 Die들을 보드 소켓에 올려놓으면 Tester가 검사 후 분류함

- Change of Kit

- Package를 분류하는 Handler에서 Package의 이송 및 Contact 등의 IC Test 환경을 구성하여 평가하고 Test IC를 양품과 불량으로 분류시키는 Interface Kit

반도체 공정 Flow

- FAB공정

- 웨이퍼의 표면에 여러 종류의 막을 형성한 뒤, 마스크를 이용하여 특정 부분을 깎아 내는 작업을 함으로 전자회로를 구성해 나가는 전체 과정

- 확산 → 감광 증착 → 식각 → 평탄화 등의 공정을 반복

- 공정의 정리

- 확산 공정 (Diffusion)

- 높은 고온에서 웨이퍼를 가열하여 균일한 산화막을 형성

- 공정은 챔버 ( 공정이 이뤄지는 공간, 가열, 진공 상태 등 필요 환경을 갖춤 )라는 공간에서 이뤄짐

- 세정은 공정마다 웨이퍼를 씻어내고 건조시킨 후 다음 공정으로 넘어감

- 감광 증착 공정 (Photo Resist)

- 크게 만든 유리 마스크를 이용하여 웨이퍼 위로 빛을 쏴서 패턴을 만들어 줌

- 마스크 제작 : 설계된 전자회로를 유리 마스크에 그림

- 감광액 도포 : 빛에 민감한 감광제 PR을 웨이퍼 표면에 바름

- 노광 (Exposure) : 마스크를 통하여 빛을 선택적으로 투과시킴으로써 설계한 회포 패턴을 웨이퍼 위에 찍음

- 현상 (Development) : 웨이퍼 표면에서 빛을 받은 부분의 패턴막을 현상

- 감광제 제거 (PR Strip) : 포토 공정에서 사용한 감광제를 제거

- 크게 만든 유리 마스크를 이용하여 웨이퍼 위로 빛을 쏴서 패턴을 만들어 줌

- 식각 공정 (Etch)

- 건식 식각 (Dry-etch) : 회로 패턴을 형성하기 위해 불필요한 박막을 절삭

- 습식 식각 (Wet-etch) : 쌓아놓은 박막을 화학약품으로 제거

- 증착 공정 (CVD)

- 웨치퍼 표면에 절연막이나 전도성막을 형성

- 평탄화 공정 (CMP)

- 웨이퍼 표면을 평탄화하는 과정

- 금속 배선 공정 (Metal)

- 웨이퍼 표면에 알루미늄 원자를 부착시켜 회로를 연결

- 백랩 공정 (Back-lap)

- 웨이퍼 뒷면을 연마하여 웨이퍼 두께를 얇게 만듦

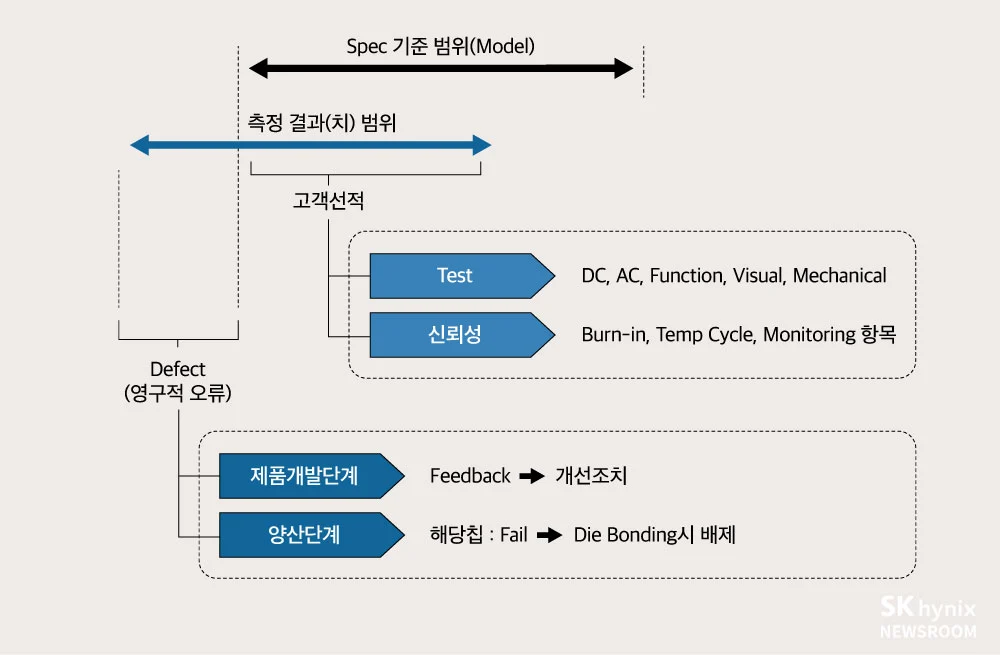

반도체 테스트의 목적

- 불량 칩을 선별하고, 진행했던 공정들을 점검해 개선하는 것

- 다음 공정으로 불량 칩이 넘어가지 못하게 하는 선별률(Screenability)은 중요한 사안

- Wafer Test는 불량 칩이 패키징 되는 것을 방지하여 원가를 절감

- Package Test는 불량 제품이 출하되는 것을 막아 고품질 반도체를 납품

반도체 테스트 (공정 측면)

- 공정 Step 관점 : Wafer Test, Package Test, Module Test

- 기능별 관점 : DC(Direct Current), AC(Alternating Current), Function, 실장, 신뢰성 테스트 등

- Wafer Test

- FAB 공정에서 만들어진 웨이퍼 회로의 동작 여부를 검증하는 기초적인 테스트 항목들이 포함

- 매우 가느다란 바늘의 칩의 패드에 밀착(Probing)해 전기적인 신호를 인가한 후, 회로를 거쳐 나온 결과인 전기적 특성을 비교 측정하여 최종적으로 판정 (Die Sorting)함.

- Package Test (Final Test)

- 신뢰성 테스트도 포함. 제품 출하전 최종적으로 전기적인 특성을 검사

- 가장 중요한 테스트 공정

- DC/AC 테스트와 Function 테스트에서 양품(Go)/불량품(No-Go)을 판정한 후, 양품들 중 속도별로 그룹을 나누는 Speed Sorting)을 진행해 고객이 요구하는 속도를 만족하는 제품을 확보

- Module Test

- PCB에 8~16개의 칩을 탑재하는 보드 테스트.

- DC/Function 테스트 후 실장 테스트를 진행, 고객이 사용하는 환경에서 칩을 선별할 수 있도록 함

반도체 테스트 (기능 측면)

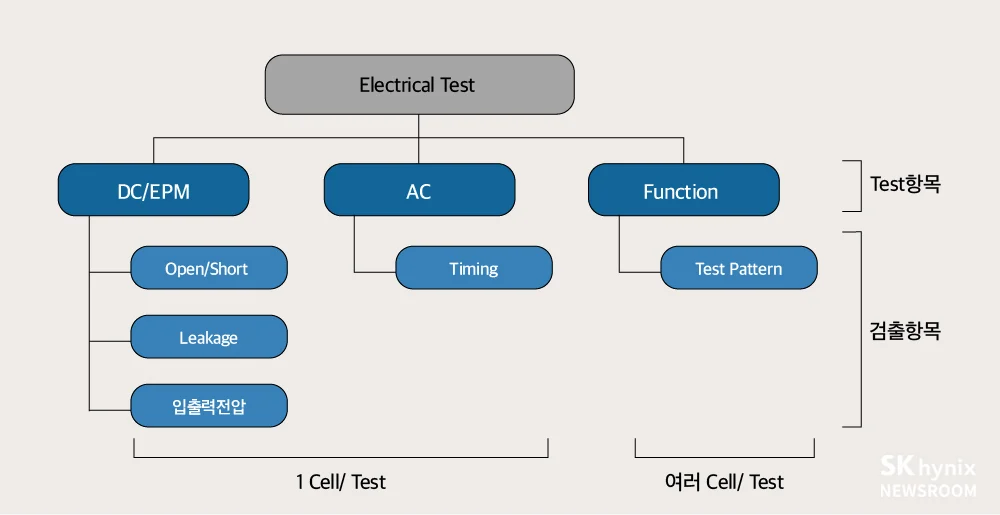

DC Test

- DC Test에서는 개별 Tr의 전기적 특성을 측정하는 EPM (Electrical Parameter Measurement)을 진행해 칩 내 개별 Tr들이 제대로 제대로 동작하는지 확인.

- 구조물들이 Open 혹은 Short 되었는지, 단자 간 누설 전류가 발생하는지, 여러 가지 종류의 입력/출력 전압이 Spec 한계 내 있는지 등을 기본적을 점검

Function Test / AC Test

- 칩의 패드에 여러 종류의 테스트용 패턴을 인가해 제공된 Truth Table과 일치되는 결과를 도출하는지를 점검. 단일소자가 아닌 여러 소자를 한꺼번에 점검함으로써 간섭 현상이나 누설전류 등으로 주변 Tr에 끼치는 영향을 확인

반도체 패키징 공정

- Back Grinding 공정 : 전(前)공정에서 가공된 웨이퍼의 후면을 얇게 갈아내는 공정

- Sawing(Dicing) 공정 : 웨이퍼를 개별 단위(net die)로 잘라내는 공정

- Die Attaching 공정 : 회로기판에 칩을 붙여 고정하는 공정

- Wire Bonding : Gold Wire로 칩을 전기적으로 연결하는 공정

- Molding : EMC 물질로 칩이 실장된 기판을 감싸는 공정

- Marking : 레이저로 개별 제품에 제품 정보를 새기는 공정

- Solder Ball Mound : 회로기판에 솔더 볼을 붙여 아웃단자를 만드는 공정

- PKG Sawing : 모듈/보드/카드에 실장하도록 개별 반도체로 잘라내는 공정

반도체 테스트 과정

- IQC : 입고된 제품에 대해 서류 및 실물 제품 등에 대해서 고객과 협의된 기준에 따라 검사

- TEST PT/FT : Wafer 또는 PKG 제품에 전기적인 특성을 가해 지정한 조건에 따라 성능을 검사하여 분류

- MARKING : Test 완료 제품의 사양을 표면에 표기

- BAKE : TEST 완료 제품을 고온에 STORAGE 하여 습기를 제거하는 공정

- FVI[LIS] : TEST 완표 제품을 고객과 협의된 기준에 따라 육안, 현미경, LIS장비 등을 이용하여 외관을 검사하여 분류하는 공정

- OQC : 고객에게 양품을 제공하기 위해 샘플링 검사를 통한 합격 & 불합격을 판정

- SHIPPING : 최종품을 협의된 기준에 따라 출하 및 제품을 보관하는 공정

출처 : SK Hynix, 삼성 반도체, 구글이미지 등

728x90

728x90

'잡담 > 개발일지 및 참고자료' 카테고리의 다른 글

| 반도체 공정 용어 (0) | 2022.11.28 |

|---|---|

| MES 용어 (0) | 2022.09.28 |

| [Hyper-V] Windows 7 및 Visual Studio 설치 (0) | 2022.09.26 |

| [Hyper-V] the boot loader failed 오류 (0) | 2022.09.26 |

| [Hyper-V] OS the unsigned image's hash is not allowed 오류 (0) | 2022.09.26 |

댓글